Objektbeschreibung

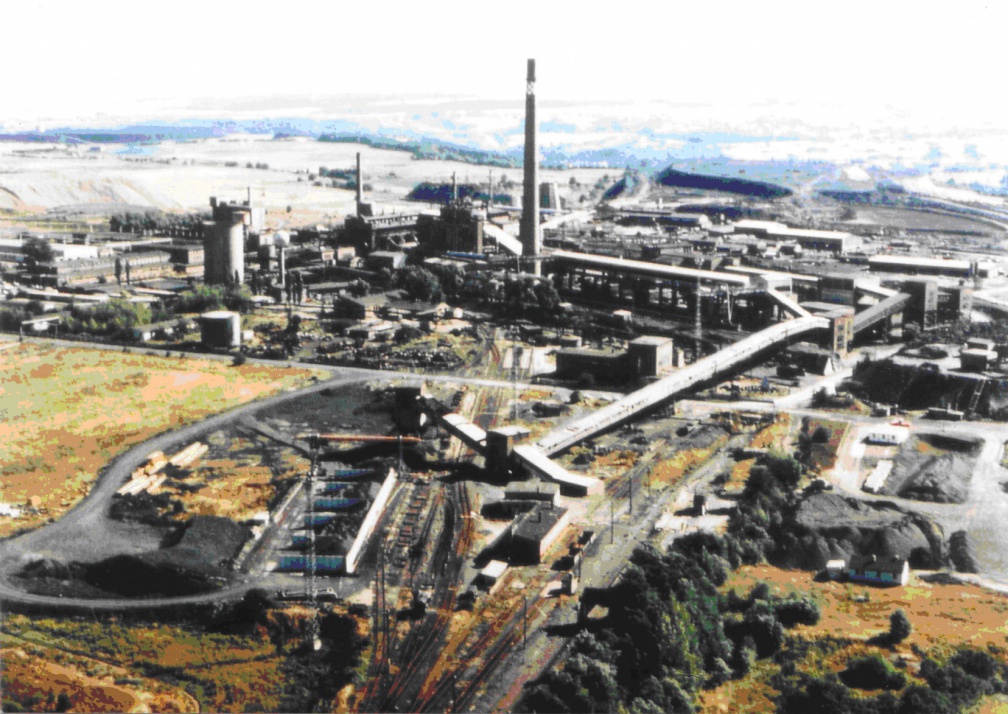

Luftbild der August-Bebel-Hütte aus dem Jahre 1990 (Foto Mansfeldarchiv)

Im Jahre 1864 wurde mit dem Auffahren der Ernstschächte in unmittelbarer Nähe des Ortes Helbra begonnen. Im nahen Umfeld förderten bereits der Schmidschacht, der Hövelschacht und der Bolzeschacht. Das zusätzliche Erzaufkommen aus der neuen Schachtanlage verlangte die Erweiterung der im Territorium vorhandenen Verhüttungskapazität. Mit den bis dato üblichen kleinen, dezentralen Schmelzbetrieben war das Problem aber nicht mehr zu lösen.

10 Jahre nach der Inbetriebnahme der Krughütte bei Eisleben entstand so am Standort Helbra eine zweite Großhütte. Sie stellte zusätzliche Verarbeitungskapazität bereit und konnte gleichzeitig bestehende Kleinhütten ablösen. Nach dem schon über Jahrhunderte bekannten Mansfelder Verfahrensprinzip wurde auch in der neuen Hütte aus dem Kupferschiefererz nach der Vorbereitung des Möllers in Schachtöfen zu Kupferstein geschmolzen.

Ofen 10 - vom Förderverein Schmidschacht Helbra e.V. rekonstruiert (Foto Sauerzapfe 2017)

Kupferstein ist ein Zwischenprodukt, das vorwiegend aus Kupfer, Eisen und Schwefel besteht. Dessen Weiterverarbeitung erfolgte auf den Hettstedter Feinhütten.

Mit der Wahl eines Standortes auf dem Territorium des Schmidschachtes war es möglich, Versorgungseinrichtungen dieses Bergwerkes auch für die neue Hütte zu nutzen. Der neue Hüttenbetrieb wurde unter dem Direktorat von Ernst Leuschner erbaut und begann am 1. Oktober 1880 zu produzieren.

Die Hütte wurde „Kochhütte“, nach einem Oberbürgermeister der Stadt Leipzig, benannt. Die Stadt Leipzig war einer der Hauptaktionäre der 1852 gebildeten Mansfeldschen Kupferschiefer bauenden Gewerkschaft.

Im gleichen Jahr nahm eine Schmalspurbahn, die Mansfelder Bergwerksbahn, zur Bewältigung des durch die großen Öfen bedingten erhöhten Materialumschlages ihren Betrieb auf. Sie versorgte die Kochhütte mit dem Erz der umliegenden Schächte. Ständig erweitert und ausgebaut ist sie bis zum Auslaufen der Förderung in der Mansfelder Mulde in den 60er Jahren des vergangenen Jahrhunderts das wichtigste Transportmittel zwischen den Mansfeldbetrieben geblieben.

Die Hütte ist während ihrer gesamten Betriebszeit ständig erweitert und modernisiert worden. Dabei ist eine Vielzahl von technischen Neuerungen in dem für die Verhüttung des Mansfelder Erzes typischen und weltweit einmaligen Prozesses zum Tragen gekommen. Von Beginn ihrer Tätigkeit wurde auch die beim Erzschmelzen in großen Mengen anfallende Schlacke einer Nutzung, insbesondere durch die Herstellung von Schlackensteinen, zugeführt. Die Verwertung der Schlacke als Baumaterial hat in der über 100 jährigen Tätigkeit der Hütte immer eine große Rolle gespielt. Pflastersteine aus Mansfeldschlacke kann man heute immer noch in vielen Teilen Deutschlands, aber auch außerhalb Deutschlands antreffen. Die Haltbarkeit der Seedeiche in den Niederlanden profitiert auch heute noch von der Dauerhaftigkeit dieses Materials.

Ab 1951 trug die Hütte den Namen „August Bebel“.

Zum Zeitpunkt des letzten Abstiches am 10. September 1990 erstreckte sich das Hüttengelände, auf dem in den 1970er Jahren, also zum Zeitpunkt der höchsten Produktion, 10 Schachtöfen arbeiteten, über eine Fläche von rund einem halben km2. Heute sind die Industrieanlagen vollständig zurückgebaut. Genutzt werden noch die ehemaligen Verwaltungsgebäude. Auf dem Gelände hat sich zwischenzeitlich wieder eine Reihe von Unternehmen angesiedelt. So unter anderem ein Unternehmen für die Verarbeitung von verbrauchten Katalysatoren, ein Holzkraftwerk und ein Unternehmen für die Produktion von Fahrradfelgen. Das heutige Gewerbegebiet kann als Musterbeispiel der erfolgreichen Sanierung eines mit Schwermetallen belasteten Industriestandortes angesehen werden.

Schlackenabbau auf der Halde der ehemaligen August-Bebel-Hütte in Helbra (Foto Weißenborn)

Das Bild des Standortes wird noch immer von einer gewaltigen Halde geprägt, auf der über einen Zeitraum von 110 Jahren im Hüttenprozess anfallende Schlacken deponiert worden sind. Die Schlacke wird heute für den Einsatz im Straßenbau verwendet. Noch immer lagern hier rund 20 Millionen Tonnen dieses industriellen Abproduktes.

Malakowturm (Foto Weißenborn)

Im Umfeld der Hütte sind nur noch wenige Zeugen der von Bergbau und Erzverhüttung geprägten Geschichte dieses Industriestandortes sichtbar. Dazu gehören der Malakowturm (die imposante Ruine eines Maschinengebäudes der Wasserhaltung des Ernstschachtes IV) und der Förderturm des Schmidschachtes mit dem Gebäude der erhalten gebliebenen Fördermaschine, die sich auf dem ehemaligen Hüttengelände befinden. Sichtbar ist ebenso die auf einer Abraumhalde des Ernstschachtes gelegene Deponie von Schlämmen aus der Reinigung von Abgasen der Schachtöfen.

Auf dem Schachtgelände des Schmid-Schachtes hat der Förderverein Schmidschacht Helbra e.V. damit begonnen, mit bisher ungenutzt im Mansfeld Museum Hettstedt lagernden Teilen des ehemaligen Schmelzofens 10 der August-Bebel-Hütte eine Rekonstruktion des wichtigsten Schmelzaggregates der letzten Mansfelder Großhütte zu wagen.

Zahlen und Fakten

In fast 800 Jahren wurden im Mansfelder Land insgesamt 109 Millionen t Kupferschiefererz gefördert und daraus, zeitweise ergänzt durch andere kupferhaltige Zuschläge, 2,6 Millionen t Kupfer produziert. Einen gewichtigen Anteil an dieser Menge hat die Koch- / August Bebelhütte im Verlauf ihrer 110jährigen Tätigkeit erbracht.

Ihr Hauptprodukt, der Kupferstein, ein Zwischenprodukt vorwiegend aus Kupfer, Eisen und Schwefel bestehend, wurde zur Weiterverarbeitung zu Reinstkupfer auf die Hettstedter Hüttenbetriebe transportiert.

Die Leistungsdaten eines Schachtofens im Jahre 1975, also zum Zeitpunkt der Konzentration der Gesamtschmelzleistung des Mansfeld Kombinates auf der August Bebel-Hütte betrugen:

- ca. 350 t Möller (Gesamteinsatzmaterial) / Tag ;

- bei einem Koksbedarf von 15 bis 16% bezogen auf den Möller.

Beginnend mit Mitte der 1970iger Jahre reduzierte sich das Kupfervorlaufen aus dem Sangerhäuser Erzrevier. Die für den Weiterverarbeitungsprozess in Hettstedt erforderliche Kupfersteinmenge musste durch Einsatz hochprozentiger Kupferkonzentrate kompensiert werden. Das führte zu technologischen Problemen im Schachtofenprozess.

Im Verlauf des Jahres 1989 reduzierte sich die Anzahl der produzierenden Öfen auf 6. Am 10 September 1990 wurde die Produktion eingestellt.

Wichtige Nebenprodukte der Erzverarbeitung waren:

- die Schachofenschlacke, verwendet als

- Straßenschotter,

- Schlackensteine,

- Wickelschlacken als Baumaterial

- die "Eisensau", ein schwerschmelzender Rückstand in den Vorherden der Schachtöfen zur Ausgewinnung von:

- Kupfer,

- Nickel, Kobalt,

- Molybdän,

- Silber,

- Gold,

- Eisen,

- Rhenium

- die Flugstäube des Schmelzprozesses: zur Ausgewinnung von Blei und Zink sowie anderen seltenen Metallen

Zeittafel

|

[002] |

Zeitpunkt bzw. von |

bis |

Ereignis |

|

|

10.1880 |

|

Inbetriebnahme der Kochhütte mit 6, je 4 Winddüsen besitzenden, runden Schachtöfen. Bei einem Durchmesser von 1,6 m hatten die Öfen einen täglichen Möllerdurchsatz von 70 Tonnen. |

|

|

|

|

|

| 1881 | 1890 | Erhöhung der Durchsatzleistungen der Schachtöfen durch Vergrößerung ihres Durchmessers sowie der Erhöhung der Anzahl der Winddüsen auf mehr als 100 Tonnen täglich. | |

| 1900 | Die Hütte beschäftigte um die Jahrhundertwende ca. 400 Mann. | ||

| 1900 | Beginn der Gichtgasnutzung mit Viertaktgasmotoren für die Drehstromerzeugung | ||

| 1926 | Ab 1926 wurde fast die gesamte anfallende Schlacke zu Schlackensteinen, Schotter und Wickelschlacken verarbeitet. | ||

| 1927 | Einsatz von Stempelpressen für die Brikettierung von Feinerz | ||

| 1950 | Umfangreiche Neuerrichtung von Sozialeinrichtungen: Schwarz-Weißkaue, Speiseraum mit Küche für ca. 3000 Essenportionen, Poliklinik, Verwaltungsgebäude | ||

| 1951 | Umbenennung des Betriebes in „August Bebel-Hütte" | ||

| 1962 | Errichtung eines Reichsbahnanschlusses mit Waggonkipper für Reichsbahnwaggons als Voraussetzung für die Rekonstruktion der alten Hüttenanlagen | ||

| 1962 | Ab 1962 stufenweise Inbetriebnahme einer halbautomatischen Begichtungsanlage für die Schachtöfen mit einer Hängebahn | ||

| 1970 | Inbetriebnahme einer zentralen Heißwindanlage (800°C) auf Basis Gichtgas mit dem Ziel der Schmelzkokseinsparung und der Produktionssteigerung | ||

| 1972 | Bau eines 10. Schachtofens. Erreichung der Höchstdurchsatzleistung der August Bebel-Hütte in Höhe von jährlich 1.000.000 Tonnen. Neben der Leistungssteigerung durch die Verwendung von Heißwind war der Ofen Voraussetzung für den Abschluss des Rohhüttenkonzentrationsprozesses auf einem Betrieb. | ||

| 1975 | Errichtung einer Granulierungsanlage mit Kupolöfen für die Weiterverarbeitung des beim Rohhüttenprozess anfallenden Zwischenproduktes (polymetallische Eisensauen) in Kooperation mit dem Finnischen Konzern Outokumpu Oy Hütte zwecks Ausgewinnung von Wertmetallen. | ||

| 1988 | 1989 | Bau und Inbetriebnahme einer Erzbrikettierungsanlage für die Agglomeration des zunehmenden Feinkorns im Erz und als Voraussetzung für die verstärkte Verarbeitung von Kupferkonzentraten. Diese Anlage mit 2 Hochleistungspressen kam nicht mehr zum vollen Produktionseinsatz. | |

| 10.1990 | Einstellung der Produktion |

Literatur

Beiträge im Mansfeld-Echo:

- Ein verspäteter Nachruf - Die August-Bebel-Hütte Helbra

- Es führt kein Weg zurück (Sprengung der letzten Esse der Bebel-Hütte)

- Nachruf auf den ,,Langen Heinrich"

- Rückblick auf das Jahr 1972-25 Jahre nach der Schließung der Karl-Liebknecht (Krug)-Hütte

- Das Ende der Mansfelder Primärkupfererzeugung (Teil l)

- Das Ende der Mansfelder Primärkupfererzeugung (Teil II)

- Das Bergjahr 1912 im Mansfelder Revier – amerikanische Technik für die Mansfelder Rohhütten

- Von der glühenden Schlacke zum geformten Stein

- Tiefbau und zwei moderne Rohhütten, die Perspektive vor 150 Jahren im Mansfelder Bergrevier

- 10. September 1990: Letzter Rohsteinabstich auf der Rohhütte August Bebel in Helbra

(Letzte Aktualisierung: August 2017)

Bildergalerie